Maplesim 仿真研究案例

矿山车辆运营效率仿真优化分析

重型矿用汽车多参数动力性换挡规律,如何利用Maplesim进行发动机运动系统建模,分析重型车辆不同载荷时换档影响汽车运行效率

为适应矿山频繁出现的上坡、下坡山区路面,车辆空载和满载的交替运行,矿用汽车换挡频繁。制定合理的换挡规律,保证矿用汽车在道路状况恶劣的矿山内行驶时拥有足够的动力性,是矿用汽车高效运行的关键。通用车辆常以车速、油门开度、发动机转速等作为换挡控制参数[1],但矿用汽车的载荷变化大,行驶环境多变,油门变化频繁,车辆载荷、行驶环境、油门开度变化率这些参数对换挡过程的影响均不容忽视[2-5]。本文针对矿用汽车特点,为减低换挡过程的冲击并保证车辆动力性,考虑油门、车速和车辆加速度三个参数,以换挡前后车辆加速度相等作为最佳的换挡时刻,计算出相应挡位的换挡车速[6];再依据换挡过程的车辆载荷状况、道路识别方法和油门开度变化率情况进一步修正动力性换挡规律。

1 3550型矿用汽车参数

3550型矿用汽车的载重量为30吨,自重约为m=25000kg。采用康明斯QSL-FR91674型发动机,额定转速为2100rpm,额定转矩为1101Nm;转速范围在750rpm~2300rpm,具备全程调速性能,转矩外特性参数如下表1所示。安装的自动变速器共有5个前进挡和1个后退档,各挡位速比如表2所示。

相关物理参数分别为:主减速比in=12.5,迎风面积A=7m2 ,空气阻力系数CD=0.6,轮胎半径r=0.734m。对于矿山普通路面,道路摩擦系数f=0.2,路面坡度i=0.09,动力传递系统效率ηT=0.89。

2 换挡规律计算

2.1 发动机数学模型构建

将发动机的外特性曲线叠加,得到述发动机全特性的数学模型,见式(1)。

其中Mem——发动机最大转矩点;Meo——发动机额定工作点转矩;b——调速阶段曲线的斜率修正量,数值在1~10 的范围内依据最大油门位置对应的调速段斜率进行调整[7];α——油门开nem——最大转矩对应转速;ne0——额定转速;nemax——发动机与调速手柄位置α 对应的发动机最高空载转速;ne——发动机转速。将油门开度α 在0~1 范围内分为10 个间隔,代入式(1)中,得到不同油门开度时,发动机扭矩输出特性曲线,如图1 中的不同虚线。将表1 和表2 特性参数带入上式中, 得到不同转速下康明斯QSL-FR91674 发动机输出扭矩,图1 中粗实线为发动机原始外特性曲线, 两曲线在转速为750~2050rpm 范围内基本重合。可见式(1)可较好地表征QSL-FR91674 发动机的转矩特性。下图:QSL-FR91674 型发动机的拟合全特性曲线

2.2 动力性换挡规律

同一油门开度,相邻两挡加速度曲线的交点应是车辆在该行驶条件下理论换挡点[8],见方程式(2)。

其中ngi , n1gi ——自动变速器n 挡和n+1 挡的传动比。根据车辆运动学微分方程,式(2)可改写为:

式中Ft——车辆驱动力,Fw——车辆的风阻,Fi——坡道阻力,Ff——道路阻力,δm——输出旋转部件的转动惯量将换挡前后车辆纵向加速度动力学表达式代入(2)式中,

3550 型矿用汽车基于车速、油门开度的动力性升挡规律(理论换挡曲线)

其中根据经验公式[9],δm=1+δ1+δ2in2,δ1=δ2=0.05。将式(1)、(4)联立,能够求解发动机油门开度从0.1

到1 过程中相邻档位的理论换挡点。该值v 应小于当前挡位的最大车速,大于升到下一挡位的最小车

速,即vn+1min< v <vn

max,若v 不满足此条件应取当前挡位的最大车速vnmax 为换挡点。按照此方法,图2 为安装康明斯QSL-FR91674 发动机的3550 型矿用汽车理论换档曲线。

矿用汽车最高车速只有50km/h 左右,为获得较高输出扭矩,避免减速过程中的效率损失,均选用转速范围较小的柴油机。图2 所示的理论换挡车速曲线,反映出矿用汽车换挡过程中对动力性能的要求。随着挡位的提高,油门开度的增大理论换挡车速不断增加;从0.4-0.5 油门开度起,理论换档车速为当前挡位的最大车速;随着挡位的提高,从0.1-1 油门开度下,换挡车速范围增大。矿山路况复杂多变,且车载相差悬殊,3550 型矿用汽车空载与满载相差30 吨。可见图2 所示的换挡规律不能全面适用于矿用汽车,需要在此基础上做进一步的修正[10-11]。

2.3 基于矿用汽车特点修正动力性换挡规律矿用汽车换挡规律与轿车换挡规律的要求相似,但矿用汽车发动机排量较大,导致燃油消耗量

也非常大,即使针对经济性能进行修正也是杯水车薪。因此评价矿用汽车换挡规律的主要指标是保证车辆动力性能,避免跳档、频繁升档和降档。

2.3.1 基于载重质量修正换挡规律

矿用汽车的主要任务是短途运输矿物资源,长期工作在空载与满载交替的模式下。[12]由式(4)得到油门开度与车速的表达式(5)。表3 为重载、轻载时4-5 档的换挡车速。

表3 载重质量对4-5 挡换挡车速的影响

油门开度α≤0.7,同一油门开度下,重载换挡车速大于轻载换挡车速,而油门开度α>0.6 时,换挡车速为当前挡位的最大车速,体现出动力性对矿用汽车的重要性。轻载与重载时的换挡车速不同,与车速紧密联系的车辆加速度也发生了较大变化。轻载时车辆加速度范围是1.03~2.32m/s2,重载时仅为0.023~0.56 m/s2。可见载重质量直接影响车辆的动力特性。矿用汽车需要根据载重质量制定相应的

换挡规律。

2.3.2 基于道路状况修正换挡规律

随着矿山不断的开采,矿源与地表的高度逐渐增大,多为10%~20%的坡道,矿山运输车辆的工作状况普遍为空载下坡、重载爬坡。式(5)可以看出坡道角度i 对换挡车速的影响。为使矿用汽车在重载爬坡时充分发挥其动力性,在空载下坡工况具备安全的可操纵性,依据道路识别方法分析道路状况对换挡过程的影响,改进原始换挡规律。

图3 为基于矿用汽车道路工况不同时选择换挡规律的方法。油门开度反应车辆对动力性的需求,在大油门开度时,换挡点为当前挡位的最大车速,重载爬坡换挡车速大于轻载下坡换挡车速。此换挡规律充分考虑了两种典型矿用汽车工况,有助于提高重载爬坡的动力性能、低档运行的经济性和行驶

安全性。

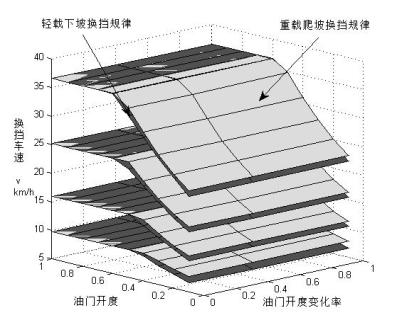

2.3.3 基于油门开度变化率修正换挡规律由图4 可知,油门开度α<0.6 时,挡位越高,车速变化越大。但矿用汽车质量和载重大,由于惯性,车速无法立刻响应油门的突变。而矿山路况复杂多变,油门开度变化频繁。可见图4 所示换挡曲线不能体现驾驶员动态意图,矿车无法在拟定的换挡规律下工作[13]。需根据油门开度变化率α’=dα/dt,判断换挡时机,使车速即时响应油门的变化,令换挡规律动态反应驾驶员操作意图。考虑矿用汽车载重和工况特点修正的换挡规律如下图:

根据矿用汽车实际作业统计,平稳路面油门开度集中在0.2-0.6,爬坡在0.6-1 之间,下坡时一般不对油门进行操作。人体平均反映时间为0.15-0.4s,

控制器采集油门开度值的时间间隔取0.4s。依据矿用汽车工况和油门开度范围特点,将油门开度变化率α’划分为两个状态:快速(α’ ≥0.4)和慢速(α’<0.4)[14]。当车辆处于爬坡工况且油门变化率为快速时,表明驾驶员迫切需要改变车辆行驶状态。为完成爬坡操作,在当前档位下车辆必需获得足够驱动力;当油门开度处于慢速时,表明车辆此时的动力性足以完成当前操作,不需要对换挡规律进行修改。为保持重载爬坡工况的动力性,当油门开度变化率α’为快速时,将式(1)对油门开度α 进行求导得到对应的转矩变化(式(6))。

据式(5)和式(6),得到此转矩变化对换挡车速造成的影响v ,基于油门开度变化率的换挡车速可由式(7)表示。

针对矿用汽车典型工况,考虑空载下坡和重载爬坡、油门开度和油门开度变化率等参数,根据式(5)和式(7)重新计算换挡规律如图5(a)。车辆空载行驶在下坡路段,油门开度变化率很小时(α’<0.4),不考虑α’对换挡车速的影响,换挡车速随油门开度变化率的增大保持不变;当油门开度变化率增大时,提高换挡车速,使车辆在低档位运行,保证下坡过程中车辆安全性。(a)考虑油门开度加速度修正的换挡规律如下图所示,后图为油门开度变化率换档车速变化情况。

车辆重载爬坡时,对驱动力矩要求较高,应在低档位运行。油门开度在车辆爬坡过程中会发生明显变化,随着油门开度的增加,油门开度变化率处于快速模式,由式(7)计算提高的换挡车速,使车辆保持在较低档位运行,保证车辆输出足够的扭矩完成爬坡操作。换挡车速不仅随油门开度的增加而增大,当油门开度变化率处于快速时,换挡车速也会有较小的增量,图5(b)为换挡车速增量与油门开度变化率的关系,由于油门开度变化率对发动机输出扭矩产生影响,从而影响各档位的换挡车速。当油门开度固定为30%时,随着油门变化率增大时,车辆换挡车速与油门稳定状态时换挡车速的差值逐渐增大。

2.4 自动变速器换挡过程仿真

在Maplesim 中建立多项式叠加的发动机数学模型、自动变速器齿轮箱模型、换挡规律控制模型和车辆运动学模型,如图6。以车辆质量、道路坡度、油门开度和油门开度变率作为输入信号(图7),模型依据输入信号和实时计算的换挡规律,输出指令完成换档操作。将原始换挡规律(式(4))和修正后的多参数动力性换挡规律(式(7))依次输入到控制模型,分别在仿真软件中,以车辆重载爬坡和下坡两个过程,得到修正前后的挡位和车速(图8)。

图6 Maplesim 中车辆动力学系统模型

仿真模型中,道路坡道系数i 取某矿山地形的平均坡度0.15,作业工况分别为轻载下坡和重载爬坡;2s 的时间内油门开度从零升至最大值,见图7油门开度输入信号。原始换挡规律无需考虑车重、坡道和油门开度变化率的情况,车速和档位变化如图8 中蓝色曲线所示,使用修正后换挡规律仿真结果为如图8 中红线。针对矿用车辆轻载下坡工况,坡度值i 为15%,车重m 为26.4t,图8(a)所示未经修正的换挡规律在起步初始阶段,出现低档提前升入高档又降回低档的现象,而换挡时刻较修正换挡规律提前一些。可见,经修正后的换挡规律有效防止错误升档,抑制行驶在下坡的车辆起步阶段速度,增强车辆运行安全稳定性。当车辆重载爬坡工况时,坡度值仍旧取i=15%,此时车重m 为55.4t,从图8(b)不难看出,档位图中显示起步阶段修正后换挡规律与原始规律区别不大,但是10-15s 阶段使用原始换挡规律的车速略高于使用修正换挡规律的行驶车速;未经修正的换挡规律出现了跳档、频繁升降档的现象。显然,修正后的换挡规律既保证了重载爬坡过程中的动力性能,也兼顾了换挡过程的平稳性。减少换挡次数将提高车辆乘坐舒适性,能够有效延长变速器磨损零件的使用寿命。

图8 两种不同换挡规律重载爬坡工况时的输出特性

3 结论

(1)运用函数拟合方法表示柴油机全特性转矩特性函数,拟合函数与实际特性曲线相似度高,外特性曲线几乎完全重合,有效保证车辆传动系统仿真模型的运算结果。

(2)载重质量、道路状况和油门开度变化率对换挡车速均产生了影响:不同载荷不同路况,最佳换挡车速的波动范围0.5~2km/h;油门开度变化率会影响发动机的加速特性,换挡车速随着油门开度变化率的增大也产生增量。

(3)通过仿真模型对比修正前后换挡规律车辆行驶速度和档位状况,多参数换挡规律能够有效防止矿用车辆持续升档和频繁换挡现象,轻载下坡路面升高换挡车速防止车速持续增加逐渐升挡,导致车辆侧翻,增强车辆操纵稳定性;重载上坡路面并且油门变化率较大时,升高换挡车速使车辆具有充分的后备功率,能够提高车辆动力性,抑制车辆升挡,使车辆具备充足的后备功率,实时考虑驾驶员的真实意图。

本文主要内容:基于矿用汽车载荷变化大,行驶环境多变,油门变化频繁的特点,依据重载爬坡和轻载上坡的典型工况,建立了重型矿用汽车多参数动力性换挡规律。利用函数叠加法建立康明斯QSL-FR91674型发动机全特性曲线,得到不同油门开度情况下发动机输出转速与输出转矩的表达式。根据发动机输出动力特性,制定3550型矿用汽车车速、油门开度和加速度三参数动力性换挡规律。再结合道路状况识别方法、车辆载荷、驾驶员操作意图,针对空载下坡和重载爬坡工况,修正得到重型矿用汽车多参数动力性换挡规律。在MAPLESIM中建立换挡模型,通过仿真计算,得到修正前后车辆轻载下坡路况时档位和车速变化曲线,后者避免不必要的换挡,保证了车辆的动力性能。

关键词:矿用汽车;动力性换挡规律;换挡参数;油门开度变化率

Copyright© 2025年版权所有:沅航信息技术(上海)有限公司 沪ICP备2021033975号-1

沪公网安备31011002006207号

Yuanhang (Shanghai) Manufacturing Simulation

Consultancy Ltd